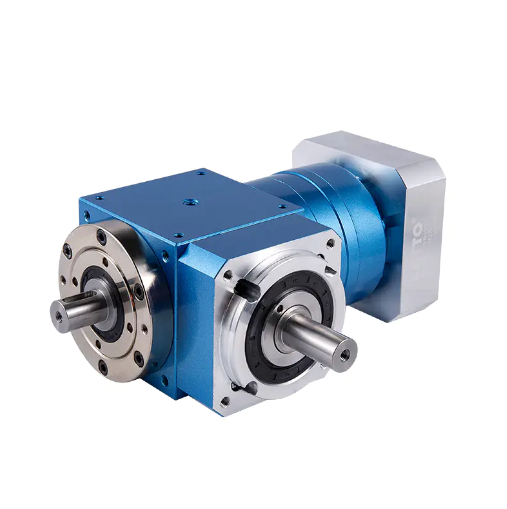

AHLシリーズ遊星減速機

Cat:遊星減速機

遊星減速機は、その性能により多くの業界で広く使用されています。独自設計のはすば歯車により、極めてスムーズな動作と低騒音を実現し、静かな作業環境を実現します。 機械性能面では、遊星減速機に一体型ボールベアリングを採用し、剛性とトルク出力能力を大幅に向上させ、高負荷・高要求の作業環境に対応し...

詳細を見る精密なモーション制御と動力伝達の世界において、遊星ギアボックスは卓越したエンジニアリングの基礎となっています。コンパクトなサイズ、高効率、優れた負荷分散で知られるこのギアボックス設計は、数え切れないほどの業界で不可欠です。しかし、要件が、限られたスペース内で巨大な回転力を必要とする用途に移行すると、 高トルク遊星ギアボックス 誰もが認めるチャンピオンとなる。この包括的なガイドでは、これらの堅牢な強力な製品の複雑さを掘り下げ、その設計原理、重要なアプリケーション、主要な選択基準を探ります。特定のニッチ分野をナビゲートし、次のような一般的な質問に対処します。 遊星ギアボックスの最大トルクはどれくらいですか 、 ロボット用高トルク遊星ギアボックス 、 高トルク密度遊星ギアボックス設計 、 遊星歯車システムのトルクを計算する方法 、 and the nuances of 高トルクを実現する遊星ギアボックスとサイクロイドギアボックス 。これらの要素を理解することで、エンジニアや意思決定者は、最も要求の厳しい課題に対して最適なギアボックス ソリューションを指定できます。

高トルクのバリエーションを詳しく分析する前に、遊星ギアボックスをそのような要求の厳しい役割に適したものにする基本的な機構を理解することが不可欠です。遊星歯車セットは遊星歯車セットとも呼ばれ、3 つの主要なコンポーネントで構成されています。中央の太陽歯車、太陽歯車の周りを回転する複数の遊星歯車、システム全体を囲むリング ギア (または環) です。遊星歯車はキャリアによって一緒に保持され、間隔をあけられます。この独創的な構成により、複数の平行経路を介したトルク伝達と減速が可能になります。

コンポーネント間の相乗効果により、遊星ギアボックスに優れた特性が与えられます。各部品は、システム全体のパフォーマンスと高負荷の処理能力において極めて重要な役割を果たします。

負荷分散の原則が最も重要です。 1 つの歯が全荷重に耐える単純な平行シャフト ギアのペアとは異なり、遊星システムは伝達されたトルクを複数の遊星ギアに分割します。この分布により、個々のギアの歯にかかる応力が大幅に軽減され、摩耗が最小限に抑えられ、他のアーキテクチャと比較して同じ動力を処理するためのよりコンパクトな設計が可能になります。この固有の特性は、次のような質問に直接答えます。 高トルク密度遊星ギアボックス設計 。トルク密度は、単位体積または単位重量あたりに伝達されるトルクの量を指します。複数の荷重経路と同心円状のレイアウトを備えた遊星設計は、本質的にギア技術で利用可能な最高のトルク密度を提供し、航空宇宙、ロボット工学、移動機械などのスペースと重量に制約のある用途に最適です。

高トルク遊星ギアボックスの独自の機能により、パワー、精度、コンパクトさに妥協できない分野で好まれる選択肢となっています。これらのアプリケーションでは、多くの場合、重い負荷の下での起動、大きな力による低速での動作、または変動抵抗下での正確な動作制御が必要となります。

頑丈な産業用アームから機敏な移動ロボットに至るまで、現代のロボット工学では、関節アクチュエーターには高トルク、低バックラッシュ、コンパクトなサイズの組み合わせが必要です。あ ロボット用高トルク遊星ギアボックス ロボット アームの回転ジョイントでは、重要なペイロードを高い再現性で持ち上げ、位置決め、操作する必要があるため、これは非常に重要です。コンパクトな設計により、より滑らかなアームのプロファイルが可能になり、高いトルク密度により、関節に過度の重量がかかることなく強力な動きが確保され、システム全体のダイナミクスとエネルギー効率が向上します。さらに、精密遊星ギアボックスの剛性とねじれ剛性は、ロボットによる組み立て、溶接、機械加工などの高力の作業中に精度を維持するために不可欠です。

鉱業、建設、マテリアルハンドリングなどの産業は、巨大な力を発生させる可能性のある機器に依存しています。高トルク遊星ギアボックスは次の場所にあります。

このような環境では、トルク容量と同じくらい耐久性と信頼性が重要です。ギアボックスは、衝撃荷重、連続運転、および多くの場合過酷な環境条件に耐える必要があります。

風力タービンのピッチおよびヨー ドライブは、典型的な高トルク、低速アプリケーションです。遊星ギアボックスは、ブレードの角度を調整して (ピッチ制御) パワーキャプチャを最適化し、ナセルを回転して風に向かうように (ヨー制御) するために使用されます。これらのシステムは、多くの場合、遠隔地や露出した場所で、最小限のメンテナンスで数十年間にわたって確実に動作する必要があります。強力な風力に対抗して巨大なブレードアセンブリを動かすには高トルク出力が必要であり、遊星システムのコンパクトで統合された設計はナセルの限られたスペースに最適です。

適切な高トルク遊星ギアボックスを選択することは、単にトルク値を一致させるだけにとどまらない、微妙なプロセスです。最適なパフォーマンス、寿命、システム全体との統合を確保するには、相互に関連するいくつかの仕様を考慮する必要があります。

エンジニアが直面する基本的な質問は、 遊星ギアボックスの最大トルクはどれくらいですか 。これらの制限を超えると致命的な故障につながる可能性があるため、メーカーが提供するさまざまなトルク定格を区別することが重要です。

したがって、ギアボックスを指定するときは、アプリケーションのトルク プロファイルを分析し、連続動作トルクと予想されるピーク イベントの両方を特定し、適切な安全率で定格およびピーク トルク定格がこれらの値を安全に超えるユニットを選択する必要があります。

適切な統合には正確な計算が必要です。コアコンピテンシーは理解することです 遊星歯車システムのトルクを計算する方法 。基本的な関係には、ギア比と効率が関係します。

遊星ギアボックスの出力トルク (T_out) は、入力トルク (T_in)、ギア比 (i)、および機械効率 (η) から導き出すことができます。この式は一般に、T_out ≈ T_in * i * η として表されます。減速ギアボックス (出力速度が入力速度よりも低い場合) では、出力トルクが倍増されることに注意することが重要です。ギア比「i」は、入力速度を出力速度で割ったものとして定義されます。固定リング ギア、サン側の入力、キャリア側の出力を備えた単純な遊星ステージの場合、比率は 1 (リング ギアの歯数 / サン ギアの歯数) です。ただし、正確なトルクを計算するには、動的な負荷、動作時間、周囲条件を考慮したサービスファクタも考慮する必要があります。さらに、モーターからの入力トルクを知る必要があります。これは、モーターの出力 (kW 単位の P) と速度 (rpm 単位の n) に基づいて計算されます: T_in = (9549 * P) / n。これらの計算は、信頼性の高い駆動システム設計の基礎を形成します。

遊星ギアボックスは多くの高トルクのシナリオに優れていますが、それだけが唯一の選択肢ではありません。一般的で重要な比較は次のとおりです。 高トルクを実現する遊星ギアボックスとサイクロイドギアボックス 。各テクノロジーには明確な利点とトレードオフがあり、さまざまなアプリケーション プロファイルに適しています。

サイクロイド運動の原理に基づいたサイクロイド ドライブは、固定リング上のピンと噛み合うローブを備えたディスク状の要素を使用します。この設計は、優れた衝撃荷重耐性、一段での非常に高い減速比、および多くの場合バックラッシュの低減を実現します。ただし、特に低い比率では効率が若干低下する可能性があり、高速では運動学的な動きにより振動が大きくなる可能性があります。対照的に、遊星ギアボックスは、通常、幅広い比率にわたってより高い効率、より高い入力速度でのよりスムーズな動作、および優れたトルク密度を提供します。最新の設計は非常に堅牢ですが、非常に高い衝撃荷重に対する主な制限は、正確なギアの噛み合いに依存していることかもしれません。多くの場合、選択はアプリケーションの特定の優先順位によって決まります。超高衝撃荷重容量と単段超高比はサイクロイドを好み、一方、高効率、スムーズな動作、優れたトルク密度はプラネタリを好みます。

| 特徴 | 高トルク遊星ギアボックス | サイクロイドドライブ(高トルク用) |

|---|---|---|

| トルク密度 | 非常に高い | 高 |

| 一段減速比 | 通常は 3:1 ~ 10:1 (複数の段階ではさらに高くなります) | 単一ステージで非常に高い値 (例: 30:1 から 100:1 ) になる可能性があります |

| 効率 | 非常に高い (often >95% per stage) | 高, but can be slightly lower, especially at very high ratios |

| バックラッシュ | 精密な製造により非常に低くすることができます | 通常、バックラッシュは非常に低いかゼロです |

| 耐衝撃荷重 | 高 | 並外れた |

| 操作のスムーズさ | 特に高速で非常にスムーズ | 出力時はスムーズですが、ディスクの動きにより入力時に振動が発生する可能性があります |

| 代表的な用途 | ロボット工学、AGV、精密産業オートメーション、パッケージング、ウインチ。 | 頑丈なロボット工学、クレーン旋回、鉱山機械、極度の衝撃荷重を伴う用途。 |

遊星ギアボックスの理論上の利点は、細心の注意を払った製造と高度なエンジニアリングによってのみ実現できます。特に高トルク、高精度の用途における性能は、材料の品質、歯車の歯形の精度、および組み立てプロセスの完全性に直接関係します。

高精度遊星減速機を専門とするBEITTOのような企業にとって、精度への取り組みは最も重要です。先進的な研究開発技術と、世界をリードする製造センターで磨かれたような細心の注意を払った生産プロセスを遵守することは、単に品質を保証するものではなく、技術的に必要なことです。高トルクの伝達には、遊星歯車間の完璧な負荷分散が必要です。ギアの歯の幾何学的な不正確さ、ベアリングの位置のずれ、またはキャリアのボア間隔の不完全さにより、1 つの遊星ギアが不釣り合いな荷重を負担することになります。これにより、早期の摩耗、騒音の増加、効率の低下が生じ、最終的には実際のトルク容量が設計意図よりも低下し、耐用年数が短くなります。精密な製造により理論設計どおりに負荷が分散され、ギアボックスの可能性と信頼性が最大限に高められます。これには、最先端の歯車ホブ盤と研削盤、検証用の三次元測定機 (CMM)、および制御された組立環境が含まれます。

高トルク遊星ギアボックスのコンポーネントは、膨大な周期応力にさらされます。ギアやシャフト用の合金鋼の選択は、ケースの浸炭や焼き入れなどの精密な熱処理プロセスと併せて重要です。これにより、衝撃荷重を吸収して脆性破壊を防ぐために強靱で延性のあるコアを維持しながら、接触応力に対処するためにギアの歯に硬くて耐摩耗性の表面が形成されます。プラネタリキャリアとシャフトを支えるベアリングの品質も同様に重要です。これらは、高い動的定格荷重を備え、荷重時のたわみを最小限に抑えるために正確に予荷重がかけられ、システムのねじれ剛性と位置精度に直接寄与する必要があります。高度な表面処理と潤滑剤も採用され、摩擦と磨耗を最小限に抑え、特に優れた性能を達成するという観点で、効率と寿命をさらに向上させます。 高トルク密度遊星ギアボックス設計 すべてのコンポーネントが最適に動作する必要があります。

標準のカタログ製品以外にも、最も要求の厳しいアプリケーションでは、カスタマイズされたソリューションが必要になることがよくあります。エンジニアリングに関する深いパートナーシップにより、ギアボックスを特定のニーズに合わせて調整することができます。これには、ギア比の変更、入力/出力シャフト構成の変更、過酷な環境用の特殊シール (IP67/IP69K) の使用、状態監視用の統合センサーの組み込み、または適合するサーボ モーターを備えた完全なメカトロニクス システムの設計が含まれる場合があります。 BEITTO は国立電気機械部品専用工業団地内に位置するため、このような高度なエンジニアリングと統合に役立つエコシステムが提供され、コラボレーションと特殊なサプライ チェーンへのアクセスが容易になります。設計から完成品に至るこの総合的なアプローチにより、高トルク遊星ギアボックスが単なるコンポーネントではなく、エンドユーザーの機械の性能を高める完全に統合された推進力となることが保証されます。

適切な高トルク遊星ギアボックスを指定することは、機械のパフォーマンス、信頼性、総所有コストに影響を与える戦略的な決定です。技術的要件と実際的な制約のバランスをとる体系的なアプローチが必要です。

この方法論に従うことで、エンジニアは「 ロボット用高トルク遊星ギアボックス 」または産業機械を正確な技術仕様に準拠させ、確実に成功し、耐久性のある実装を保証します。

高トルク伝達の状況は継続的に進化しています。トレンドには、予知保全のための組み込みセンサーなどのスマート機能の統合の増加、高度な複合材料と特定のコンポーネントの積層造形などの製造技術を使用したさらにコンパクトで軽量な設計の開発、世界のエネルギー基準を満たすための高効率の推進などが含まれます。さらに、協働ロボット工学や高度なオートメーションにおける超低バックラッシュと高剛性への需要により、精密歯車の製造および組立技術の革新が今後も推進されるでしょう。これらの傾向を理解することで、設計者は機器の将来性を確保し、遊星ギアボックス技術の最新の進歩を活用して競争力を高めることができます。

結論としては、 高トルク遊星ギアボックス は、強力な動作と正確な制御の間のギャップを埋める、洗練された多用途のエンジニアリング ソリューションです。基本的な仕組みの理解とその機能の計算から、代替品との比較、精密製造の重要な役割の理解に至るまで、包括的な知識ベースが不可欠です。このガイドでは、最大トルク、ロボット アプリケーション、トルク密度、計算、技術比較に関する重要な質問に対処することで、あらゆる高性能ドライブ システムの成功を保証する、情報に基づいた意思決定を行うための基盤を提供します。