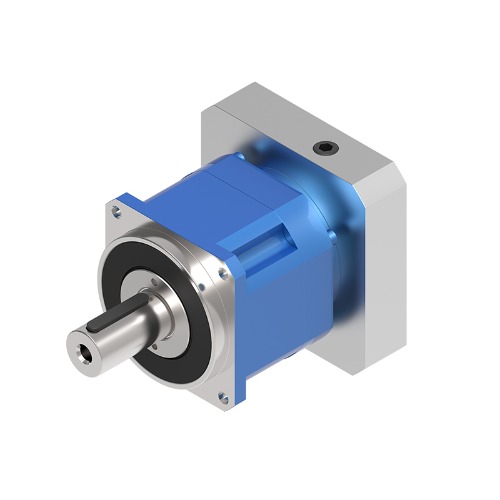

AHLシリーズ遊星減速機

Cat:遊星減速機

遊星減速機は、その性能により多くの業界で広く使用されています。独自設計のはすば歯車により、極めてスムーズな動作と低騒音を実現し、静かな作業環境を実現します。 機械性能面では、遊星減速機に一体型ボールベアリングを採用し、剛性とトルク出力能力を大幅に向上させ、高負荷・高要求の作業環境に対応し...

詳細を見る多くの高精度モーション制御システムの中心には、ステッピング モーターと遊星ギアボックスという強力な組み合わせがあります。ステッピング モーターは、1 回転を複数の等しいステップに分割するブラシレス DC 電気モーターです。優れた位置制御と低速トルクを実現します。ただし、一般的な制限は、モーターの速度が増加するにつれてトルクが低下することです。ここで、遊星ギアボックス (遊星ギアボックスとも呼ばれます) が不可欠なパートナーになります。を統合することで、 ステッピングモーター付き遊星ギアボックス 、エンジニアは、出力速度を下げながら出力トルクを大幅に増加させることができるため、低速から中速で高トルクが必要なアプリケーション向けにモーターの性能を最適化できます。同軸の入出力シャフトと高い出力密度を特徴とする遊星ギアボックスのコンパクトで堅牢な性質は、ステッピング モーターによる正確な制御に最適です。

これら 2 つのコンポーネント間の相乗効果により、各部分の合計よりも優れたソリューションが作成されます。この統合の主な理由は多面的です。まず、出力トルクが大幅に増加します。ギアボックスは、モーターのトルクに、ギア比から効率損失を引いたものにほぼ等しい係数を掛けます。これにより、より小型でコスト効率の高いステッピング モーターを使用して、はるかに大型で高価なモーターが必要となる同じ高トルク出力を達成することができます。次に、システムの解像度が向上します。ステッピング モーター自体は固定ステップ角 (たとえば、ステップごとに 1.8°) を持っていますが、ギアボックスはこの角度をギア比によって減少させます。たとえば、10:1 ギアボックスでは、出力シャフトはモーター ステップごとに 0.18° しか動かず、より細かく正確な位置決めが可能になります。さらに、ギアボックスはモーターに反射される負荷慣性の低減に役立ちます。この慣性マッチングは、特に急速な加速と減速サイクル中に、ステップ損失を防止し、安定した応答性の高い制御を確保するために非常に重要です。

遊星ギアボックスは、連携して動作するいくつかの重要なコンポーネントで構成されています。中心的なコンポーネントはサン ギアで、ステッピング モーターに接続された入力シャフトによって直接駆動されます。太陽歯車の周囲には複数の遊星歯車 (通常は 3 つまたは 4 つ) があり、これらはキャリアに取り付けられています。これらの遊星歯車は、太陽歯車と、リング歯車または環歯車として知られる内歯を備えた外輪の両方と同時に噛み合います。太陽歯車が回転すると遊星歯車が駆動され、遊星歯車は固定されたリング歯車の内側を転がります。遊星歯車の回転により、出力軸に接続された遊星キャリアが駆動されます。この配置により、トルクが複数の遊星ギアに均等に分配されるため、高いトルク容量、コンパクトなサイズ、最小限のバックラッシュで優れたねじり剛性が得られます。

適切な遊星ギアボックスを選択することは、効率的で信頼性の高いモーション システムを設計する上で重要なステップです。選択を誤ると、早期の故障、パフォーマンスの低下、または不正確な位置決めにつながる可能性があります。このプロセスには、ステッピング モーターの特性とアプリケーションの要求の両方に適合する必要があるいくつかの重要なパラメーターの慎重な評価が含まれます。単にギア比を選択するだけではありません。それは、トルク、速度、慣性、物理的制約の間の相互作用を理解することです。このセクションでは、考慮すべき重要な要素を詳しく説明し、選択プロセスをナビゲートし、ステッピング モーターと遊星ギアヘッド間の最適な互換性を確保するための構造化されたアプローチを提供します。

情報に基づいた決定を下すには、いくつかの技術仕様を注意深く分析する必要があります。これらのパラメータは、ギアボックスの性能と、意図されたタスクへの適合性を決定します。

ギア比は、入力速度 (モーター側) と出力速度 (負荷側) の関係を定義する基本的なパラメーターです。比率が高くなると、トルクの増大と速度の低下が大きくなります。比率の選択にはバランスが必要です。比率が高すぎると、所望の出力速度を達成することが困難になる可能性があり、比率が低すぎると、十分なトルクが得られない可能性があります。必要な比率は、必要な出力速度とモーターの利用可能な速度、または負荷が必要とするトルクとモーターが提供するトルクに基づいて計算できます。

ギアボックスは、アプリケーションの連続トルク要求とピークトルク要求を処理できるように定格されている必要があります。定格トルクを超えると、致命的なギアの故障が発生する可能性があります。さらに、オーバーハング荷重とスラスト荷重の容量も重要です。これらは、出力シャフトに適用できる最大許容ラジアル力およびアキシャル力を指定します。プーリー、ピニオン、またはベルトを使用する用途では、重大なラジアル荷重が発生する可能性があり、過度の摩耗や故障を引き起こすことなく、ギアボックスの出力ベアリングによってこの荷重をサポートする必要があります。

バックラッシュは、入力が固定されているときに出力シャフトで測定される、嵌合するギア間の角度クリアランスです。ロボット工学や CNC システムなど、高い位置決め精度が必要なアプリケーションには、バックラッシュが低いことが不可欠です。ギア効率は、出力に正常に伝達された入力パワーの割合を示します。遊星ギアボックスは効率が高いことで知られており、多くの場合 1 段あたり 95% ~ 98% の範囲にあります。最後に、予想耐用年数は動作時間で評価されることが多く、アプリケーションのデューティ サイクルと動作環境に基づいて考慮する必要があります。

トルク要件を正確に計算することは、システムの実行可能性を確保する上で最も重要なステップです。このプロセスには、負荷の慣性を加速し、一定の反対の力に打ち勝つために必要なトルクを決定することが含まれます。ギアボックスの出力軸に必要な合計トルクは、加速トルク (Tある) と定常トルク (Tc) の合計です。加速トルクは慣性と必要な加速率 (T a = J * α)、ここで、J は出力シャフトにおけるシステムの総慣性、α は角加速度です。一定のトルクには、摩擦、重力 (垂直軸)、プロセス力 (プレスなど) などの力が含まれます。出力トルク (T アウト ) がわかっている場合、必要なモーター トルク (T モーター ) は、ギア比 (R) と効率 (η) を使用して計算できます: T モーター = T アウト / (R * η)。予期せぬ変動を考慮し、信頼性の高い動作を保証するには、通常 1.5 ~ 2 の安全率を含めることが不可欠です。 ステッピング モーター ギアボックス システムのトルク要件を計算する方法 これはあらゆるエンジニアにとって基本的なスキルであり、システムのサイズが過小または過大になるというよくある落とし穴を防ぎます。

遊星ギアヘッドを組み込む決定は、モーション コントロール システムのパフォーマンスと機能を直接強化する多くの利点をもたらします。この統合により、ステッピング モーターの固有の特性が変化し、その弱点に対処し、その長所が増幅されます。その利点は単純なトルクの増大を超えて広がり、システムのダイナミクス、物理的設置面積、および長期的な信頼性に影響を与えます。これらのメリットを理解すると、なぜこの組み合わせがファクトリーオートメーションや医療技術から航空宇宙や家庭用電化製品に至るまでの業界で広く普及しているのかについて明確な根拠が得られます。

最も直接的かつ明白な利点は、利用可能な出力トルクが劇的に増加することです。遊星ギアボックスは、コンパクトな体積で高トルクを伝達できることで知られています。この高い出力密度は、伝達される負荷を複数の遊星歯車に分散することによって実現されます。これは、特定の外径の場合、遊星ギアボックスは、平行シャフト ギアボックスやウォーム ギアボックスなどの他のタイプのギアボックスよりも大幅に多くのトルクを処理できることを意味します。これにより、設計者は同じトルク出力を達成するためにより小型で経済的なステッピング モーターを選択できるようになり、コスト、重量、スペースの節約につながります。コンパクトな同軸設計により、既存のアセンブリへの機械的統合も簡素化されます。

ステッピング モーターは本質的に正確ですが、その分解能は本来のステップ角によって制限されます。遊星ギアボックスは、ギア比によってシステムの分解能を効果的に高めます。たとえば、1.8° ステッピング モーター (1 回転あたり 200 ステップ) を 10:1 ギアボックスと組み合わせると、ステップあたり 0.18° の出力移動が生じ、出力シャフトで 1 回転あたり 2000 ステップが効果的に生成されます。このより高い解像度により、より正確な位置決めが可能になります。これは、光学位置決めシステム、精密塗布、微細加工などのアプリケーションで重要です。さらに、ステップごとの角距離が減少することにより、出力での動きがより滑らかに見えるようになります。

モーション制御の基本的なルールは、応答性を最適化し、不安定性を防ぐために、負荷慣性は理想的にはモーターのローター慣性以下である必要があるということです。多くのアプリケーションでは、負荷の慣性がモーターの慣性よりもはるかに大きくなります。ギアボックスは、モーターへの反射負荷慣性をギア比の 2 乗で低減します。たとえば、10:1 ギアボックスは反射慣性を 100 分の 1 (10²) 減少させます。この慣性整合により、ステッピング モーターは負荷をより迅速に、より優れた制御で加減速できるようになり、ステップ損失や発振のリスクが最小限に抑えられます。これにより、より堅牢で動的に応答するシステムが実現します。

ステッピング モーターと遊星ギアボックスの組み合わせによってもたらされる一連の独自の利点により、この組み合わせは、さまざまな業界の膨大なアプリケーションに推奨されるソリューションとなっています。この組み合わせは、要求の厳しい環境において高トルク、正確な位置決め、コンパクトさ、信頼性の高いパフォーマンスが要求されるシナリオに優れています。重量物を正確に移動することから、精密な機器の微調整を保証することまで、これらのシステムは現代のオートメーションや精密機械の機械的バックボーンを形成しています。その多用途性と堅牢性により、確立された技術分野と新興の技術分野の両方で継続的な関連性が保証されます。

ロボット工学の世界では、関節アクチュエータはロボット アームを関節運動させるためにコンパクトなパッケージで高トルクを必要とします。 高トルク 遊星ギアボックス付きステッピング モーター ロボットアーム用 はこの需要に対する典型的なソリューションです。高いトルク密度により、かさばるコンポーネントを使用せずに強力な動作が可能になり、バックラッシュが低いため、エンドエフェクターの正確かつ再現性のある位置決めが保証されます。これは、組み立て、ピックアンドプレイス、溶接、塗装などの作業にとって非常に重要です。無人搬送車 (AGV) もこれらのシステムを利用して、正確な車輪制御とステアリング機構を実現します。

医療分野では、最大限の信頼性、精度、そして多くの場合滅菌機能が求められます。ステッピング モーター遊星ギアボックスは、手術ロボット、DNA 配列決定装置、輸液ポンプ、人工呼吸器バルブ、自動サンプル処理システムなど、幅広い医療機器に使用されています。スムーズで正確、制御された動きを実現する機能は、患者の安全性と診断および治療手順の正確性にとって不可欠です。これらのドライブはコンパクトであることが多く、スペースに制約のある医療機器では大きな利点となります。

包装、印刷、繊維用の産業機械は高速で動作し、複数の軸の正確な同期が必要です。遊星ギアボックスはローラー、カッター、フィーダーの駆動に必要なトルクを提供し、ステッピング モーターは完璧な位置合わせとタイミングを保証します。たとえば、包装機ではフィルムの送り長さを高精度に制御し、プリンターでは紙を正確に送ります。遊星ギアボックスの耐久性により、連続稼働する過酷な産業環境でも長寿命が保証されます。

衛星アンテナの位置決め、望遠鏡の移動、レーザー ビームのステアリング、CNC 回転テーブルなどのアプリケーションでは、非常に細かい角度分解能と高い位置精度が必要です。ギアボックスによって提供される分解能の向上とステッピング モーターの保持トルクを組み合わせることで、この組み合わせがこれらのタスクに最適になります。このシステムは、非常に小さく制御された動きを行い、外乱に対してその位置をしっかりと保持することができます。これは、システムの重要な要件です。 正確な位置決め用途向けのステッパー遊星ギアボックス .

航空宇宙では、コンポーネントは軽量で信頼性が高く、極端な条件でも動作できる必要があります。ステッピング モーターと遊星ギアボックス システムは、フラップの制御、センサーの調整、バルブの操作など、さまざまなアクチュエーター アプリケーションで使用されます。複雑な油圧システムに依存せずに高トルクを提供できることは、大きな利点です。遊星歯車設計の堅牢性により、高振動や幅広い温度範囲下でも性能が保証され、次のような用途に適しています。 航空宇宙用ステッピングモーター用の低バックラッシュ遊星ギアボックス を使用します。

これらのシステムのアプリケーションを真にマスターするには、そのパフォーマンス特性と固有のトレードオフをより深く理解する必要があります。これには、データシートの仕様を超えて、動的条件下でコンポーネントがどのように動作するか、ドライブ電子機器とどのように相互作用するか、設計段階でどのような制限を考慮する必要があるかを理解することが含まれます。この技術的探究では、共振減衰、熱管理、さまざまなギアボックス性能クラス間の重要な選択などの側面をカバーし、経験豊富な設計者にとってより総合的な視点を提供します。

バックラッシュは、噛み合うギアの歯の間に避けられない機械的クリアランスであり、入力の動きによって出力の動きが生じないデッド ゾーンが生じます。位置決めシステム、特に双方向の動きを伴うシステムでは、バックラッシュを最小限に抑えることが最も重要です。遊星ギアボックスはさまざまなバックラッシュ クラスで利用でき、多くの場合、精度、標準、または経済性として指定されます。精密ギアボックスは特別な製造プロセスを経て、高品質の材料を使用し、非常に低い値 (多くの場合 5 分弧未満) を達成するためにバックラッシュ防止設計が組み込まれている場合があります。その代償として、コストが大幅に増加します。バックラッシュ クラスの選択は、アプリケーションの精度要件によって決定する必要があります。すべてのシステムに超精密ユニットが必要なわけではありません。 ステッピングモーター用のコスト効率の高い遊星ギアボックス 要求の少ない多くのアプリケーションにとって実行可能なオプションです。

次の表は、さまざまなクラスの遊星ギアボックスの一般的なバックラッシュ値を示しており、エンジニアがアプリケーションの精度ニーズに基づいて情報に基づいた選択を行うのに役立ちます。

| ギアボックスクラス | 一般的なバックラッシュ範囲 (arc-min) | 適切な用途 |

|---|---|---|

| 精密・高性能 | < 5 | ロボット手術、光学測位、軍事標的化 |

| 標準 | 5~15 | 一般的なオートメーション、梱包、マテリアルハンドリング |

| 経済的 | > 15 | 軽量用途、ドアアクチュエーター、重要ではない位置決め |

ステッピング モーターは特定のステップ レートで共振が発生する傾向があり、ノイズ、振動、さらにはステップの欠落を引き起こす可能性があります。遊星ギアボックスを追加すると、システムの共振周波数が変化する可能性があります。ギアボックスを介して反映される慣性は、これらの共振を減衰するのに役立ち、より広い速度範囲でシステムをよりスムーズにする可能性があります。ただし、ギアボックス自体の固有振動数がモーターのステップ パルスによって励起される場合、ギアボックス自体もねじれ共振を引き起こす可能性があります。これらの影響を軽減し、速度範囲全体にわたって安定した動作を保証するには、より滑らかな電流波形を提供するマイクロステッピング ドライブの使用を含む、適切なシステム設計が不可欠です。

ステッピング モーターは、特に高トルク レベルで位置を保持するときにかなりの熱を発生する可能性があります。この熱はギアボックスに伝導する可能性があります。遊星ギアボックスは高効率ですが、ギアの歯とベアリング内の摩擦により、エネルギーの一部が熱として失われます。両方のコンポーネントからの複合的な発熱を考慮する必要があります。ギアボックスの連続出力トルク定格は、潤滑やコンポーネントに損傷を与えることなく熱を放散する能力によって制限されることがよくあります。要求の厳しいデューティ サイクルでは、システムの熱制限を超えないようにすることが重要です。これには、予想される電力損失の計算が含まれる場合があり、極端な場合には、外部冷却を考慮したり、より高い熱質量を備えたより大きなギアボックス サイズを選択したりする必要があります。

ステッピング モーターと遊星ギアボックス システムの理論上の優位性は、正しい設置と入念なメンテナンスによってのみ実際に実現できます。不適切な取り付け、位置ずれ、または無視は、早期の故障、バックラッシュの増加、および性能の低下につながる可能性があります。確立された機械的および操作上のガイドラインを遵守することは、駆動システムの寿命を最大化し、信頼性を確保するために非常に重要です。このセクションでは、これらの精密コンポーネントの取り扱い、統合、保守に関する主要な実際的な手順と考慮事項について概説します。

長持ちするシステムの基礎は、正確な機械的組み立てです。過剰なラジアル荷重やアキシアル荷重がかからないよう、ステッピング モーターのシャフトはギアボックスの入力シャフトと完全に位置合わせされている必要があります。アライメントがずれていると、モーターのフロントベアリングとギアボックスの入力ベアリングに早期摩耗が発生し、故障につながる可能性があります。モーターをギアボックスに接続するにはカップリングを使用する必要があり、これらのカップリングは、残留するわずかな位置ずれを補正するように選択する必要があります (たとえば、ベローズまたはビーム カップリングを使用する)。ハウジングの歪みを防ぐために、モーターとギアボックスは堅くて平らな面に取り付ける必要があります。しっかりと平らにフィットするように、すべての取り付けボルトを指定されたトルク値で均等に締める必要があります。

遊星ギアボックスは通常、製造中に合成グリースまたはオイルで生涯にわたって潤滑されます。これは、通常の動作条件下では再潤滑が必要ないことを意味します。ただし、いくつかの要因によってこれが変わる可能性があります。極端な動作温度では、時間の経過とともに潤滑剤が分解される可能性があります。非常に長い運転時間、高負荷、または過酷な環境では、定期的な再潤滑や潤滑剤の種類の変更が必要になる場合があります。メンテナンスの間隔と推奨される潤滑剤については、メーカーのガイドラインを参照することが重要です。メンテナンスが必要になる可能性がある兆候としては、動作温度の上昇、騒音ピッチの変化 (鳴き声やゴリゴリ音)、またはバックラッシュの顕著な増加などが挙げられます。

適切に設置したとしても、問題が発生する可能性があります。一般的な問題には、過度の騒音、過熱、早期摩耗などがあります。動作音がうるさい場合は、多くの場合、位置ずれ、不適切な取り付け、不十分な潤滑、または歯車の歯の損傷を示します。過熱は、過負荷、過度のデューティサイクル、高い周囲温度、または不適切な潤滑によって引き起こされる可能性があります。バックラッシュの突然の増加は、内部の摩耗または損傷を明確に示しています。系統的なトラブルシューティングには、コンポーネント (モーター、カップリング、ギアボックス) を切り分け、それぞれの潜在的な原因を確認することが含まれます。これらの一般的な障害モードとその症状を理解することが、 特定のステッピング モーター アプリケーション向けのカスタム遊星ギアボックス設計 これにより、これらの落とし穴を最初から回避できます。