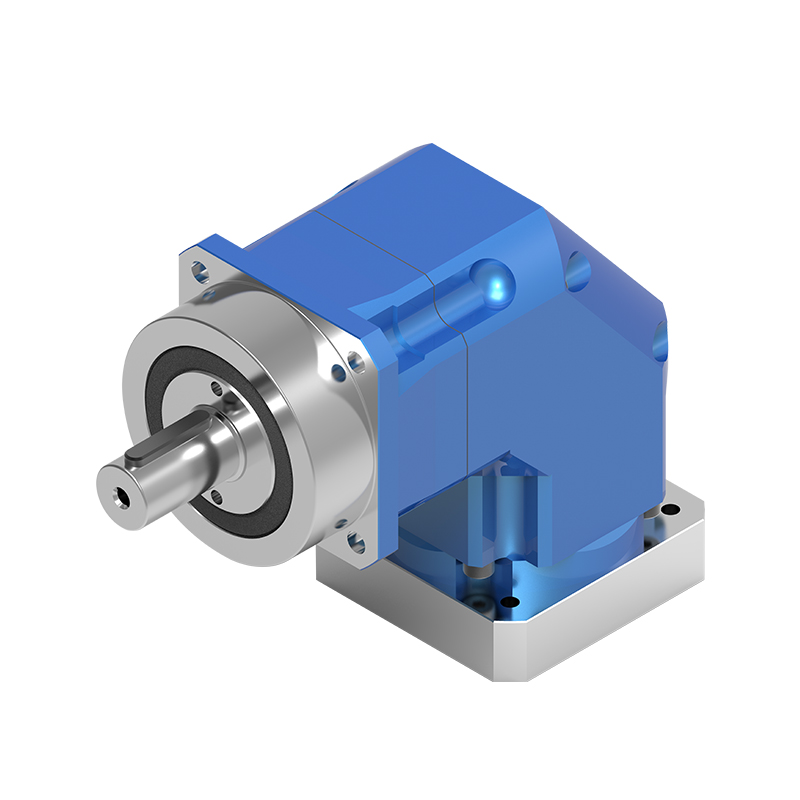

ASRシリーズ遊星減速機

Cat:遊星減速機

遊星減速機の特長 1. 静か:はすば歯車を使用して、スムーズで静かな動作を実現します。 2. 高精度: バックラッシュ 4 ポイント未満、正確な位置決め。 3. 高剛性・高トルク:一体型ころ軸受の採用により剛性・トルクが大幅に向上。 4. フランジ接続: 世界...

詳細を見る多くの強力でコンパクトなトランスミッション システムの中心には、遊星歯車装置としても知られる遊星歯車セットが組み込まれています。この独創的なギアの配置は、遊星駆動装置の動作の基本です。その名前は、中央の「太陽」歯車が「遊星」歯車に囲まれ、すべて外側の「リング」歯車の中に含まれる太陽系に似ていることに由来しています。このコンパクトで堅牢な構成が、トルク伝達と速度変化における優れた能力の源です。

動作原理を完全に理解するには、まず遊星歯車セット内の各コンポーネントの機能を理解する必要があります。このシステムの優雅さは、これらの主要な部分間の相互作用にあります。

遊星歯車セットの操作上の魔法は、1 つのコンポーネントを静止状態に保持し、入力電力を 2 番目のコンポーネントに加え、3 番目のコンポーネントから出力を取り出す能力から生まれます。この柔軟性により、他のギアを噛み合わせたり外したりすることなく、さまざまな速度比や回転方向に対応できるため、スムーズでシームレスな移行が可能になります。たとえば、リングギアを保持してサンギアを駆動すると、遊星ギアは固定リングに沿って強制的に「歩く」ことになり、遊星キャリアはサンギアと同じ方向に、ただし減速された速度でより高いトルクで回転します。これは減速機の古典的な構成です。逆に、キャリアを保持してサンギヤを駆動すると、遊星ギヤがアイドラーとして作用し、リングギヤが逆方向に回転し、後進ギヤが得られます。この運動学的多様性により、複雑な駆動システムを設計するエンジニアにとって、遊星歯車セットの構成オプションを理解することが非常に重要になります。

の広範な採用 遊星ドライブ さまざまな業界での実績は、他のタイプの歯車システムに比べて一連の説得力のある利点の直接の結果です。これらの利点により、パフォーマンス、信頼性、スペースが重要な制約となるアプリケーションでは不可欠なものとなっています。

最も重要な利点の 1 つは、高い電力密度です。入力動力は複数の遊星歯車に分割されるため、負荷は複数の接触点に分散されます。この分布は、遊星システムが非常にコンパクトなパッケージでかなりの量のトルクを伝達できることを意味します。同様のトルク定格の標準的な平行シャフト ギアボックスと比較して、遊星ギアボックスは通常、大幅に小型かつ軽量になります。そのため、スペースと重量が重要視されるものの、電気モーターからの高トルクが必要となる電気自動車のトランスミッションなどの用途に最適です。

遊星歯車の入れ子状の同心円状の設計により、非常にコンパクトなフォームファクターが実現します。入力 (サン) と出力 (キャリアまたはリング) は同じ中心軸を共有し、同軸シャフト配置になります。これは、全体的な機械レイアウトを簡素化し、平行軸間で動力を伝達するためのオフセット シャフトやカップリングやベルトなどの追加コンポーネントの必要性を排除するため、設計上の大きな利点となります。この固有のコンパクトさが、工業用ミキサーから航空機エンジンの付属品や建設機械に至るまで、さまざまな用途でギアボックスとして選ばれる主な理由です。

遊星歯車システムは効率が高いことで知られており、最適な条件下ではステージごとに 97% を超えることがよくあります。その理由は 2 つあります。まず、転がり接触と複数の遊星歯車間の負荷の分散により、動力損失が最小限に抑えられます。第 2 に、複数の遊星歯車が負荷を分担するため、個々の歯車にかかる力が小さくなり、摩擦と摩耗が軽減されます。この均等な負荷分散は、要求の厳しい継続的なデューティ サイクル下でも、優れた耐久性と長い動作寿命にも貢献します。この高い効率は、風力タービンのピッチ制御システムや高精度の産業用ロボットなど、エネルギー節約に重点を置いたアプリケーションにとって重要な要素となります。

遊星歯車システムの真の多用途性は、そのさまざまな構成によって解き放たれます。どのコンポーネントが入力で、どのコンポーネントが出力で、どのコンポーネントが固定されるかを選択することにより、幅広いギア比と回転方向を実現できます。このセクションでは、最も一般的なセットアップとその典型的な使用法を検討し、さまざまな分野にわたる遊星ギアボックスのアプリケーションについての洞察を提供します。

これは遊星歯車の最も頻繁に使用される用途です。このセットアップでは、入力はサンギアに加えられ、リングギアは静止状態に保持され (ハウジングに固定され)、出力は遊星キャリアから取得されます。これにより、出力速度が低下し、それに比例して出力トルクが増加します。ギア比はサンギアとリングギアの歯数によって決まります。この構成は、低速で高トルクが必要とされるコンベヤドライブ、クレーンホイスト、重鉱山機械のホイールドライブなどで見られる業界の主力製品です。

オーバードライブは、トルクを減少させながら出力速度を増加させます。これは、遊星キャリアを入力として、サンギアを出力として使用し、リングギアを静止状態に保つことによって達成されます。減速機ほど一般的ではありませんが、この構成は自動車のオートマチック トランスミッションにおいて、高い車速でエンジンをより低い RPM で動作させ、それによって燃費を向上させるために非常に重要です。

回転方向を逆転させるために、遊星キャリアは静止した状態に保たれます。入力はサンギヤに供給され、出力はリングギヤから取り出されます。遊星歯車はアイドラーとして機能し、リング歯車を太陽歯車とは逆方向に回転させます。これは、自動車トランスミッションの後退ギアの基本原理であり、さまざまなウインチやトラバース機構にも使用されています。

信頼性が高く効率的な遊星駆動システムの設計は、多数の要素のバランスをとる必要がある複雑なエンジニアリング作業です。設計を成功させるには、物理的制約内で動作しながら、トルク、速度、寿命の性能目標を満たさなければなりません。このプロセスに携わる人々にとって、よくある落とし穴を回避し、最適なパフォーマンスを達成するには、遊星歯車システムの設計上の考慮事項を理解することが最も重要です。

デザインの核心はギアの歯にあります。エンジニアは、伝達されたトルクによって課される曲げ応力と接触 (ヘルツ) 応力に歯が耐えられることを確認するために、厳密な計算を実行する必要があります。主な要素には次のようなものがあります。

さらに、遊星歯車の数も重要な決定です。 3 つの遊星が一般的ですが、4 つ以上を使用するとトルク容量がさらに増加し、負荷分散が向上しますが、遊星キャリアの製造と組み立ても複雑になります。

遊星駆動装置の寿命と効率を高めるには、効果的な潤滑が不可欠です。摩擦と摩耗の軽減、熱の除去、腐食からの保護という 3 つの主な目的があります。油飛散、強制油循環、グリース潤滑のいずれを選択するかは、運転速度、負荷、環境条件によって異なります。高速アプリケーションでは風損や摩擦によって大量の熱が発生するため、熱管理が重要な設計課題となっています。冷却が不十分だと、オイルの故障、潤滑性の喪失、そして最終的にはギアやベアリングの早期故障につながる可能性があります。設計者は十分な冷却を確保する必要があり、場合によってはハウジングに外部熱交換器や冷却フィンを組み込む必要があります。

遊星キャリアは非常にストレスを受けるコンポーネントです。均等な荷重分散を確保するために、全荷重下で遊星歯車の正確な位置合わせを維持するのに十分な剛性が必要です。偏向があると、1 つの惑星に不釣り合いな量の負荷がかかり、早期の故障につながる可能性があります。遊星歯車を支えるベアリングにも複雑な負荷がかかります。歯車の噛み合い力による高いラジアル荷重や、潜在的に重大な転倒モーメントに耐える必要があります。正しい軸受タイプ (通常は円筒ころ軸受または円すいころ軸受) を選択し、その寿命を正確に計算することは、システムが信頼性の目標を確実に満たすようにするための設計プロセスにおいて不可欠な手順です。

遊星ドライブには多くの利点がありますが、利用できるギア システムはそれだけではありません。平行軸はすば歯車やウォーム歯車など、他の一般的なタイプと比較してその性能を理解することは、特定の用途に適切な技術を選択するために重要です。この比較分析は、エンジニアが考慮すべきトレードオフを浮き彫りにします。

次の表は、いくつかの主要な性能および設計パラメータに基づく直接比較を示しています。これらは一般的な傾向であり、特定のデザインは異なる場合があることに注意することが重要です。

| 特徴 | 遊星歯車システム | 平行軸はすば歯車 | ウォームギアシステム |

|---|---|---|---|

| 電力密度 | とても高いです。負荷は複数の遊星歯車に分散されます。 | 適度。負荷はステージごとに 1 つのギア メッシュによって支えられます。 | 低から中程度。滑り接触により動力伝達が制限されます。 |

| 効率 | 非常に高い (多くの場合、ステージごとに >97%)。主に転がり接触。 | 高 (ステージあたり 95 ~ 98%)。若干の滑りを伴う転がり接触。 | 低から中 (50-90%)。特に高い減速比では、滑り摩擦が支配的になります。 |

| 同軸入出力 | はい。コンパクトなレイアウトのための重要な設計上の利点。 | いいえ、入力軸と出力軸は平行でオフセットされています。 | いいえ、入力シャフトと出力シャフトは通常 90 度です。 |

| ステージごとの比率 | 高い。単一ステージでは 3:1 ~ 12:1 の比率が一般的です。 | 適度。通常、ステージごとに約 1:1 ~ 10:1 に制限されます。 | とても高いです。単一ステージの比率は 50:1 を簡単に超えることがあります。 |

| バックドライブ | 一般的にはリバーシブルです。出力は入力を駆動できます。 | 一般的にはリバーシブルです。出力は入力を駆動できます。 | 多くの場合、セルフロックされます。ウォームはホイールを駆動できますが、高い比率ではホイールはウォームを駆動できません。 |

| 複雑さとコスト | 高い。より多くのコンポーネントとより厳しい公差が必要です。 | 低から中程度。よりシンプルな設計と製造。 | 適度。ウォームネジの製造は複雑になる場合があります。 |

表が示すように、遊星システムは、同軸シャフトを備えた小型で効率的なパッケージで高トルクと出力が要求されるアプリケーションに優れています。ただし、これには複雑さが増し、初期価格が高くなります。対照的に、平行軸ギアは、スペースの制約が少ない用途向けの堅牢でコスト効率の高いソリューションです。ウォームギヤは、非常に高い一段減速比を達成し、セルフロックの可能性によりブレーキ機能を内蔵する点で比類のないものですが、効率が低いことが大きな欠点となる可能性があります。この比較は、より広範な歯車市場の観点から遊星歯車減速機の利点を理解したい人にとって非常に重要です。

長期にわたる健全性と信頼性を確保する 遊星駆動装置 メンテナンスに対する積極的なアプローチと、トラブルの初期兆候に対する鋭い観察力が必要です。適切に実行されたメンテナンス戦略により、費用のかかる計画外のダウンタイムを防ぎ、機器の運用寿命を大幅に延ばすことができます。このセクションでは、ベスト プラクティスと一般的な問題について概説し、遊星歯車ドライブの問題をトラブルシューティングするためのガイドを作成します。

予防メンテナンス プログラムは、早期故障に対する防御の最前線です。このプログラムは体系的であり、メーカーの推奨に基づいており、特定の動作条件に合わせて調整される必要があります。

問題が発生した場合、問題を正しく診断できることが重要です。遊星ギアボックスの故障のほとんどは、いくつかの根本原因による症状です。

堅牢なメンテナンス計画を統合し、これらの一般的な故障モードを理解することで、オペレータは遊星駆動システムの信頼性を大幅に向上させ、ライフサイクル コストを効果的に管理して、遊星歯車減速機の長期的なメリットを確実に享受することができます。