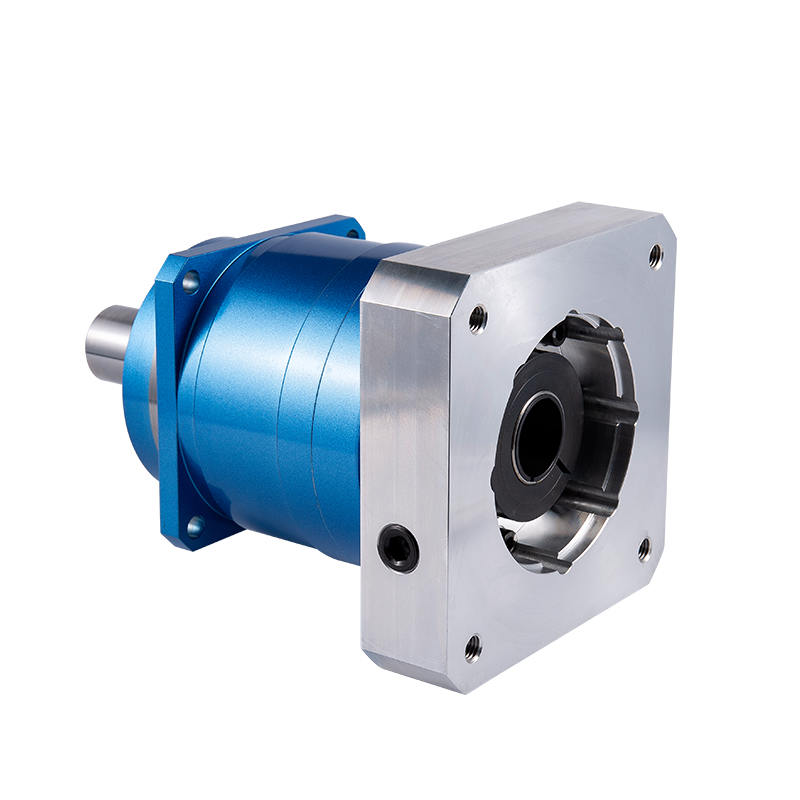

AHBシリーズ遊星減速機

Cat:遊星減速機

遊星減速機の特長 1. 静か:はすば歯車を使用して、スムーズで静かな動作を実現します。 2. 高精度: バックラッシュが 3 ポイント未満、正確な位置決め。 3. 高剛性・高トルク:一体型ころ軸受の採用により剛性・トルクが大幅に向上。 4. フラ...

詳細を見るハーモニックドライブ これらのシステムは、従来の歯車機構とは根本的に異なる、精密な動作制御への魅力的なアプローチを表しています。この技術の中核には、ウェーブ ジェネレーター、フレクスプライン、サーキュラ スプラインの 3 つの主要コンポーネントで構成される独特の機械構造があります。波形発生器は、通常、特殊なベアリングで囲まれた楕円形のカムであり、入力要素として機能します。回転すると、たわみの移動波が生成され、フレクスプライン (外歯のある薄壁の円筒形カップ) を通って伝播します。このフレクスプラインは、内歯を備えた剛性のリングであるサーキュラ スプラインと噛み合いますが、2 つのコンポーネント間の歯数には重大な違いがあります。

動作原理はこの歯数の差に基づいています。通常、フレクスプラインの歯はサーキュラ スプラインよりも少なく、通常は 1 回転あたり 2 歯です。ウェーブ ジェネレーターが回転すると、フレクスプラインが楕円形にたわみ、その歯がサーキュラ スプラインの歯と漸進的な回転運動で噛み合うことが可能になります。その結果、ウェーブ ジェネレーターが 1 回転するたびに、フレクスプラインはサーキュラ スプラインに対して歯の差に相当する量だけ移動します。この機構により、コンパクトなパッケージで非常に高い歯車減速比が実現され、ハーモニック減速機はスペースの制約と精度が最重要課題となる用途において特に価値があります。

ハーモニック減速機の基礎を形成する波動歯車機構には、従来の歯車システムに比べていくつかの明確な利点があり、高精度用途には欠かせないものとなっています。これらの利点は複数のパフォーマンス側面に広がり、さまざまな産業分野での採用の増加に大きく貢献します。

高調波減速機をロボット システムに統合する場合、最適なシステム パフォーマンスと寿命を保証するために、いくつかの重要なパフォーマンス パラメータを慎重に評価する必要があります。選択プロセスでは、減速機の特性とロボット用途の特定の要求の両方を包括的に理解する必要があります。

ねじり剛性は、荷重下で位置を維持するシステムの能力に直接影響するため、最も重要な考慮事項の 1 つです。高いねじれ剛性により、外力が加わったときの角度のたわみが最小限に抑えられ、ロボットのエンドエフェクターがプログラムされた位置を正確に維持します。この特性は、高いモーメント負荷がかかるアプリケーションや、ロボット アームがジョイントから大幅に伸びる場合に特に重要になります。もう 1 つの重要なパラメータはモーメント負荷容量です。これは、入力シャフトに対して垂直に作用する力に耐える減速機の能力を決定します。ロボット アプリケーションでは、特に多関節アーム構成で重大なモーメント負荷が発生することが多いため、この仕様は信頼性の高い動作にとって重要です。

ロボット用途の高調波減速機を評価する場合、情報に基づいた選択を行うために複数の仕様を同時に比較することが不可欠です。次の比較では、さまざまなサイズ カテゴリにわたる主要なパラメータが強調表示されています。

| パラメータ | 小型フレームユニット | 中型フレームユニット | 大型フレームユニット |

|---|---|---|---|

| 減速比範囲 | 50:1 ~ 160:1 | 50:1 ~ 160:1 | 50:1 ~ 160:1 |

| 定格出力トルク(N・m) | 4~25 | 30~120 | 150~600 |

| 最大トルク容量 (Nm) | 15~80 | 140~400 | 700~2000 |

| ねじり剛性 (Nm/arcmin) | 5~15 | 18~45 | 50~120 |

| モーメント耐荷重(N・m) | 80~300 | 400~1200 | 1500~4000 |

| 平均体重(kg) | 0.3~1.2 | 1.8~4.5 | 6~15 |

この比較分析は、基本的な減速比はサイズ間で一貫しているものの、トルク容量、剛性、モーメント負荷の仕様が大幅に異なることを示しています。 ロボットアーム用高調波減速機の選択 では、通常の動作条件と、緊急停止または予期せぬ衝突時に発生する可能性のあるピーク負荷の両方を考慮して、これらのパラメータをロボット システムの各関節の特定の要件に一致させる必要があります。

高調波減速機のロボット システムへの統合は、単に適切な仕様を選択するだけではありません。適切な取り付け、潤滑、メンテナンス手順は、これらの精密コンポーネントの性能と耐用年数に大きな影響を与えます。減速機ハウジングの歪みを防ぐために、取り付け面は十分な平坦性と剛性を備えている必要があります。そうしないと、早期の摩耗や故障につながる可能性があります。同様に、性能の低下や動作寿命の短縮につながる寄生負荷の導入を避けるために、入出力接続も正確に位置合わせする必要があります。

潤滑は、高調波減速機の統合におけるもう 1 つの重要な側面を表します。特定の潤滑要件は、速度、温度、負荷特性などの動作条件によって異なります。一部のユニットは寿命まで潤滑済みですが、定期的な潤滑メンテナンスが必要なユニットもあります。これらの要件を理解し、適切なメンテナンス スケジュールを確立することで、一貫したパフォーマンスが保証され、サービス間隔が最大化されます。さらに、発熱がパフォーマンスに影響を与える可能性があるハイサイクルアプリケーションでは、熱管理の考慮事項が重要になります。特にスペースの制約により冷却オプションが制限されるコンパクトなロボット ジョイントでは、適切な熱放散経路を確立する必要があります。

バックラッシュは、歯車列の嵌合コンポーネント間のクリアランスとして定義され、精密モーション制御システムにおける最も重要な課題の 1 つです。従来の歯車システムでは、このクリアランスにより、入力の動きが対応する出力の動きを生成しないデッドゾーンが生じ、位置決め誤差、振動、およびシステムの剛性の低下につながります。ハーモニック減速機は、動作サイクル全体を通じて一定の歯のかみ合いを維持する独自の動作原理により、この問題を効果的に解決します。

ハーモニック リデューサのほぼゼロに近いバックラッシュ特性は、モーション コントロール アプリケーションに大きな利点をもたらします。位置決めシステムでは、出力軸がロストモーションなしで入力コマンドに即座に応答することが保証され、最終的な位置決めの精度が向上します。反復的なプロセスにおいて、サイクルごとに一貫したパフォーマンスを保証し、製品の品質を損なう可能性のある変動を排除します。逆荷重を受けるシステムでは、バックラッシュがないため、従来のシステムで方向が変わるときに発生する衝撃のような力が防止され、摩耗が軽減され、コンポーネントの寿命が延びます。これらの利点により、高調波低減器は、最高レベルの精度が要求される半導体製造、医療機器の組み立て、座標測定システムなどの用途で特に価値があります。

高調波減速機の精度の利点を十分に理解するには、そのバックラッシュ性能を他の一般的な減速技術と比較することが有益です。次の比較は、モーション コントロールのさまざまなアプローチにおけるバックラッシュ特性の大きな違いを示しています。

| 減速機技術 | 標準的なバックラッシュ範囲 (arcmin) | 寿命にわたるバックラッシュの一貫性 | 位置決め精度への影響 |

|---|---|---|---|

| ハーモニックリデューサー | 0から1 | 素晴らしい | 最小限 |

| 遊星ギアボックス | 3~10 | 良好 (適切にメンテナンスされている場合) | 中等度 |

| サイクロイド減速機 | 1~3 | 素晴らしい | 低い |

| ウォームギア | 10~30 | 普通(摩耗とともに増加) | 重要な |

| 平歯車列車 | 5~15 | 普通(摩耗とともに増加) | 中等度 to Significant |

この比較は、代替技術と比較して、高調波減速機のバックラッシュ性能が優れていることを明確に示しています。バックラッシュがほぼゼロであるため、位置決め精度がすぐに向上するだけでなく、コンポーネントの動作寿命全体にわたってこの性能が維持されます。サイクロイド減速機も優れたバックラッシュ特性を提供しますが、通常、調和設計で達成できるコンパクトなフォームファクターと高い減速比には匹敵しません。これらの違いを理解することは、次の場合に不可欠です。 ハーモニックドライブと遊星ギアボックスの比較 これは、その決定がシステム全体のパフォーマンス、精度、長期信頼性に大きく影響するためです。

高調波減速機は信頼性が高く耐用年数が長いことで知られていますが、適切なメンテナンス戦略を導入することで動作寿命が大幅に延長され、一貫したパフォーマンスが保証されます。包括的なメンテナンス プログラムでは、潤滑管理、汚染管理、定期検査プロトコルなど、減速機の動作のさまざまな側面に対処する必要があります。具体的なメンテナンス要件は動作条件によって異なり、負荷特性、動作速度、環境条件、デューティ サイクルなどの要素はすべてメンテナンス スケジュールに影響します。

潤滑は、高調波減速機にとっておそらく最も重要なメンテナンス上の考慮事項です。適切な潤滑計画は、特定の減速機の設計と用途パラメータによって異なります。最新のユニットの中には、寿命まで密閉され潤滑されているため、定期的な潤滑メンテナンスが必要ないものもありますが、厳しい条件下でも長期間使用できるよう再グリース機能を備えているものもあります。再潤滑が必要な場合は、指定された種類と量の潤滑剤を使用することが重要です。不適切な潤滑は早期の摩耗や故障につながる可能性があります。汚染管理は、特に減速機が塵、湿気、または化学蒸気にさらされる用途では、メンテナンスのもう 1 つの重要な側面となります。適切なシール システムはそのままの状態で維持する必要があり、シールの劣化の兆候がある場合は、内部コンポーネントに損傷を与える可能性のある汚染物質の侵入を防ぐために直ちに注意を払う必要があります。

適切なメンテナンスを行っていたとしても、高調波減速機は最終的に性能低下の兆候や潜在的な故障の兆候を示す可能性があります。これらの指標を早期に認識し、適切な修正措置を実施することで、致命的な障害を防ぎ、ダウンタイムを最小限に抑えることができます。問題の発生を示す一般的な症状には、動作温度の上昇、動作中の異常な可聴ノイズ、出力の滑らかさの変化、シール周囲の潤滑の出現などがあります。

動作温度の上昇は、多くの場合、不十分な潤滑、過剰な負荷、または不適切な取り付け条件を示しています。この問題に対処するには、通常、適切な潤滑レベルと状態を検証し、動作負荷が指定された制限内にとどまっていることを確認し、取り付け面の平坦性と適切なボルトのトルクをチェックする必要があります。研削音、クリック音、不規則な鳴き声などの異常な可聴ノイズは、コンポーネントの摩耗、汚れ、または位置ずれを示す可能性があります。調査には、徹底的な目視検査、接続されたコンポーネントとの適切な位置合わせの確認、ベアリングの状態の評価が含まれる必要があります。シールの周囲に潤滑が見られる場合は、シールの故障を示唆しているため、汚染物質の侵入とその後の内部損傷を防ぐために迅速な注意が必要です。これらの故障モードとその適切な対処法を理解することは、耐用年数と信頼性を最大化するために、特に次のことを考慮する場合に不可欠です。 波動歯車の寿命 継続的な運用環境で。

体系化されたメンテナンス スケジュールを実装することで、高調波減速機が最適な間隔で適切な対応を受けられるようになり、計画外のダウンタイムを最小限に抑えながらパフォーマンスと寿命を最大化できます。次のメンテナンス活動は、包括的なメンテナンス プログラムに組み込む必要があります。

高調波減速機はロボット用途で大きな認知度を獲得していますが、その独自の特性により、信頼性、精度、軽量化が最重要視される航空宇宙および防衛システムにおいても同様に価値があります。航空宇宙用途では、高調波減速機は、航空機の舵面の作動、衛星位置決め機構、望遠鏡のポインティング システム、アンテナ位置決め装置などの重要な機能に貢献します。卓越した位置決め精度とほぼゼロのバックラッシュにより、これらのシステムの正確な制御が保証される一方、コンパクトな設計と高いトルク対重量比は、航空宇宙設計において重要な軽量化の取り組みに直接貢献します。

衛星システムでは、高調波低減装置により、通信アンテナ、科学機器、ソーラー パネルの位置決めメカニズムの正確な方向制御が可能になります。真空互換バージョンは宇宙環境でも性能特性を維持し、長期にわたるミッション全体にわたって信頼性の高い動作を提供します。防衛用途では、兵器システムの安定化、監視プラットフォームの位置決め、および無人車両制御システムにおいて、高調波減速機の高いトルク容量と衝撃負荷耐性が活用されています。これらのコンポーネントは、幅広い温度変化や重大な振動にさらされるなどの極端な環境条件下での信頼性が高いため、故障が許されない要求の厳しい防衛用途に特に適しています。

医療機器産業も高調波減速機の重要な応用分野であり、高調波減速機の精度、スムーズな動作、信頼性が高度な診断および治療技術に貢献しています。 CT スキャナや MRI 装置などの医用画像システムでは、ハーモニック リデューサは、患者の位置決めやコンポーネントの移動に必要な正確な動作制御を提供します。バックラッシュがないため、正確で再現性のある位置決めが保証され、これは高品質の診断画像を取得するために重要です。外科用ロボットは、もう 1 つの成長するアプリケーションの代表であり、ハーモニック レデューサーのコンパクトなサイズと高精度により、ますます洗練された低侵襲外科システムの開発が可能になります。

半導体製造には、あらゆる業界の中で最も厳しい精度要件がいくつかあり、高調波低減装置は多くの半導体処理および検査システムにおいて不可欠なコンポーネントとなっています。ウェーハハンドリング装置では、ハーモニックリデューサによって実現されるスムーズな動きと正確な位置決めにより、壊れやすいウェーハへの損傷を防ぎ、製造プロセス全体を通じて正確な配置を保証します。フォトリソグラフィー システムでは、高調波低減器を利用してマスクとウェーハ ステージを正確に位置決めします。ますます微細化する回路パターンを作成するにはナノメートル レベルの精度が必要です。適切に密閉された高調波減速機はクリーンルームでの使用に適しているため、粒子汚染を最小限に抑える必要がある敏感な環境に最適です。これらの多様なアプリケーションを理解すると、多くのエンジニアが次の情報を求める理由が浮き彫りになります。 CNC 機械における高調波減速機の用途 同様の性能要件が存在するその他の精密製造装置。

高調波減速機技術の継続的な進化は、性能特性の向上と応用可能性の拡大を可能にする材料科学の進歩と密接に結びついています。従来の高調波減速機は主に重要なコンポーネントに高張力鋼合金を使用していましたが、最近の開発では、要求の厳しい用途に特有の利点を提供する代替材料が導入されました。動作中に繰り返し弾性変形を受けるフレクスプラインは、必要な柔軟性と強度特性を維持しながら疲労寿命を向上させる材料改良の恩恵を特に受けています。

高度な冶金プロセスにより、耐疲労性と強度特性が向上した合金鋼が得られ、部品のサイズを大きくすることなく、より高いトルク容量が可能になりました。同時に、厳しい動作条件下で摩擦を低減し、摩耗を最小限に抑え、耐用年数を延ばすための特殊な表面処理とコーティングが開発されました。航空宇宙や先端ロボット工学など、軽量化が重要な用途では、メーカーはチタン合金や先端複合材料を利用したコンポーネントを導入しています。これらの材料は、信頼性の高い動作に必要な機械的特性を維持しながら、優れた強度対重量比を提供します。さらに、高調波減速機用途向けに特別に配合された特殊な潤滑剤が開発され、サービス間隔を延長し、効率を向上させ、より広い温度範囲にわたって性能を維持しています。これらの材料の進歩は総合的に高調波低減器の性能の継続的な向上に貢献し、ますます要求の厳しい用途での高調波低減器の使用をサポートします。

次世代高調波低減器の開発では、物理的なプロトタイピングの前にコンポーネント設計の最適化を可能にする高度なモデリングおよびシミュレーション技術への依存がますます高まっています。有限要素解析 (FEA) を使用すると、エンジニアはフレクスプラインやその他の重要なコンポーネント全体の応力分布を正確にモデル化し、潜在的な故障点を特定し、形状を最適化して応力集中を最小限に抑えることができます。この計算アプローチにより、従来の試行錯誤によるプロトタイピング手法に伴う開発時間とコストを削減しながら、より抜本的な設計革新が可能になります。

高度な動的シミュレーション ツールは、さまざまな動作条件下でシステム全体の動作をモデル化し、ねじり剛性、固有振動数、熱挙動などの性能特性を予測します。これらのシミュレーションにより、設計者は特定のアプリケーション要件に合わせて高調波減速機を最適化し、特定の動作ニーズに合わせて剛性、重量、トルク容量などの特性を調整することができます。構造解析、熱解析、流体力学解析を組み合わせたマルチフィジックス シミュレーションにより、減速機の性能に関する包括的な洞察が得られ、耐用年数と信頼性のより正確な予測が可能になります。メーカーの開発に伴い、これらの計算ツールはますます重要になってきています。 カスタムハーモニックドライブソリューション 標準の既製コンポーネントでは満たすことができない、独自のパフォーマンス要件を持つ特殊なアプリケーション向けです。

高調波減速機技術の将来の開発は、進化するアプリケーション要件と製造能力に対応するいくつかの新たなトレンドによって形作られます。これらの傾向は、さまざまな産業分野にわたるパフォーマンス、信頼性、統合の向上への継続的な追求を反映しています。

これらの開発トレンドは、総合的に、性能特性の向上、アプリケーションの柔軟性の向上、統合機能の強化を備えた高調波低減器を目指しています。これらのテクノロジーは進化し続けるため、産業、医療、航空宇宙、ロボット工学の各アプリケーションにわたる新世代の精密機器が可能になります。高度なモーション コントロール システムを使用する場合は、次のことを理解してください。 どうやって 高調波低減器を計算する 比率 依然として基本的なものではありますが、これらの新たなトレンドを理解することで、将来のシステム設計とテクノロジ選択のコンテキストが得られます。